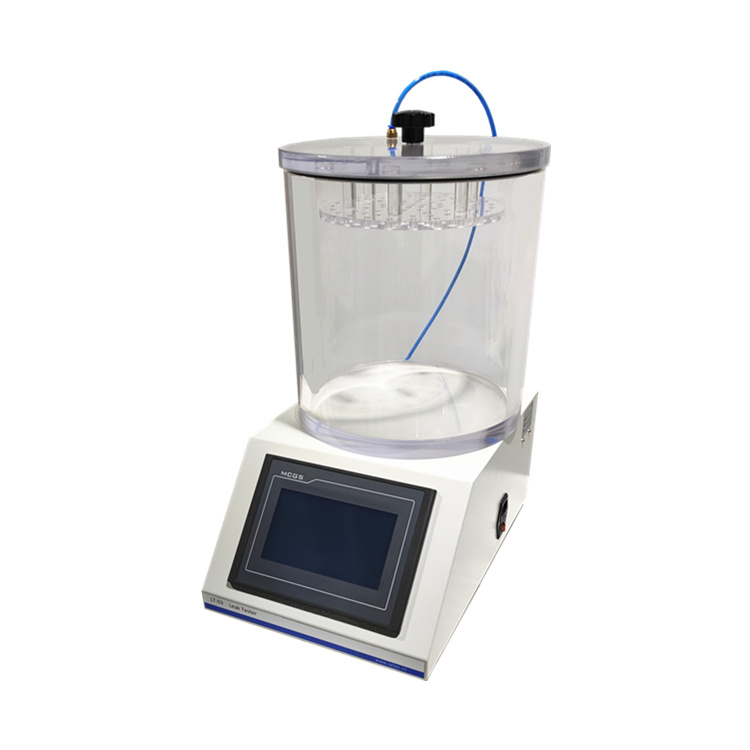

Das Prüfprinzip und die technischen Eigenschaften des Verpackungsdichtheitsprüfers

Der Verpackungsdichtheitstester wird auch als Verpackungsdichtheitsdetektor bezeichnet. Es handelt sich um ein Instrument, das speziell von Produktions- und Verarbeitungsunternehmen verwendet wird, um die Luftdichtheit von Verpackungsbeuteln, Flaschen, Gläsern und anderen Behältern in der Lebensmittel-, Milch- und Pharmaindustrie zu prüfen und sicherzustellen, dass das Produkt aufgrund der Verpackung nicht ausläuft. Und es entstehen Qualitätsprobleme (einige Leckstellen sind mit bloßem Auge nicht erkennbar) und die Haltbarkeit des Produkts wird verlängert.

Die Testmethode basiert auf „GB/T15171-94 Testmethode für die Versiegelungsleistung flexibler Verpackungen“

Flexible Verpackungen

Bei flexiblen Verpackungen mit luftdichter Funktion dürfen die verwendeten Verpackungsmaterialien keine Mängel aufweisen, die die luftdichte Funktion beeinträchtigen, wie etwa Nadellöcher, Risse, offene und nicht versiegelte Siegel.

Dichtungsleistung

Die Fähigkeit flexibler Verpackungen, das Eindringen anderer Substanzen oder das Austreten des Inhalts zu verhindern.

Prüfprinzip

Methode Eins

Dieses Verfahren wird für Verpackungen verwendet, bei denen die Leistung des Außenmaterials unter Einwirkung von Wasser während des Tests nicht wesentlich reduziert wird, wie beispielsweise Verpackungen mit Kunststofffolie als Außenschicht.

Durch Evakuieren der Vakuumkammer wird bei in Wasser getauchter Probe ein Druckunterschied zwischen innen und außen erzeugt. Durch Beobachten des Entweichens von Gas oder Eindringens von Wasser in die Probe wird die Versiegelungsleistung der Probe bestimmt.

Methode Zwei

Dieses Verfahren wird bei Verpackungen angewendet, bei denen die Leistung des Außenmaterials während der Testdauer durch die Einwirkung von Wasser deutlich nachlässt, wie zum Beispiel bei Verpackungen mit einer Außenschicht aus Papiermaterial.

Testgerät

Die Prüfvorrichtung muss in folgende Teile unterteilt sein:

Vakuumkammer: Sie besteht aus einem Vakuumbehälter aus transparentem Material, der einem Druck von 100 kPa standhält, und einer versiegelten Abdeckung.

Der Vakuumbehälter dient zur Aufnahme der Testflüssigkeit und der Testprobe; der Verschlussdeckel dient zum Abdichten der Vakuumkammer. Beim Vakuumieren sollte der Verschlussdeckel die Luftdichtigkeit der Vakuumkammer gewährleisten können.

Während des Tests sollte der maximal erreichbare Vakuumgrad in der Vakuumkammer nicht unter 95 kPa liegen und der Vakuumgrad kann vom normalen atmosphärischen Druck aus innerhalb von 30–60 s erreicht werden.

Probenhalterung: Wird verwendet, um die Probe in der Testflüssigkeit in der Vakuumkammer zu fixieren. Material und Form dürfen die Leistung der Probe und die Testbeobachtung nicht beeinträchtigen.

Rohrleitung: einschließlich des Vakuumrohrs, das mit der Vakuumquelle verbunden ist, und des Abgasrohrs, das mit der Atmosphäre verbunden ist. Beide müssen mit Ventilen ausgestattet sein.

Vakuummeter: Es wird verwendet, um den Vakuumgrad in der Vakuumkammer zu messen, und seine Genauigkeit darf nicht unter 1,5 Grad liegen.

Steuergerät: u.a. Vakuumschalter, Vakuumeinstellgerät, Ansaugventil etc.

Produkteigenschaften

Der Testvorgang läuft vollautomatisch ab

Mensch-Maschine-Schnittstelle, Touchscreen-Bedienung

Digitale Vakuumgrad- und Testzeiteinstellung

Automatische Vakuumhaltung und Rückblasentladung

Fünf Sätze zur Speicherung der Testparametereinstellungen

Automatische Statistik und Speicherung von Testergebnissen

Ultradickes Vakuumkammer-Plexiglas

Vakuumkammern mit nicht standardmäßiger Größe können individuell angepasst werden

Druckluft ist die Energiequelle, keine Vakuumpumpe erforderlich

Technische Parameter

Vakuumgrad: 0 ~ -90 kPa

Vakuumkammer: Φ270 mm x 210 mm (H) (andere Größen können angepasst werden)

Größe: 300 mm (L) x 380 mm (B) x 500 mm (H)

Luftquelle: Luftkompressor

Luftquellendruck: 0,7 MPa (vom Benutzer bereitgestellte Luftquelle)